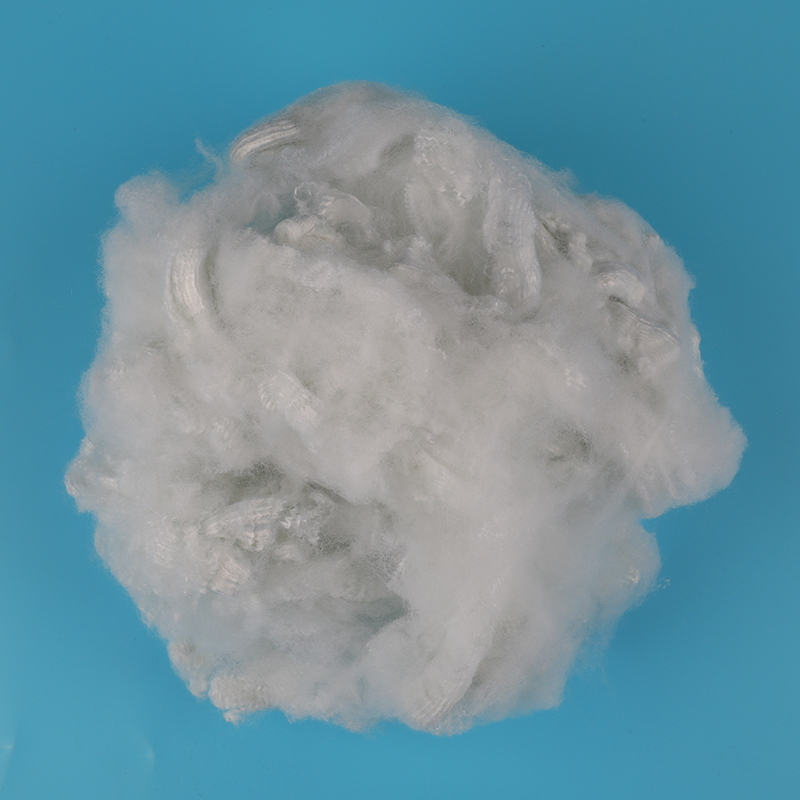

علت و کاربرد فیبر دو جزئی سفید هیدروفیل 2D×38 PE/PET چیست؟

الیاف دو جزئی 2 بعدی × 38 سفید هیدروفیل PE/PET نوعی الیاف مصنوعی است که از دو پلیمر بی نظیر پلی اتیلن (PE) و پلی اتیلن ترفتالات (PET) ساخته شده است. هدف این فیبر ایجاد خاصیت آبدوست یا جذب آب برای پارچه یا ماده ای است که مایل ها در آن استفاده می شود.

ماهیت آبدوست این الیاف باعث می شود تا نسبتاً جاذب و خشک شونده باشد که در بسته بندی های متعدد مفید است. معمولاً در تولید منسوجات، پارچههای نبافته و سایر موادی که نیاز به مکانهای کنترل رطوبت دارند، استفاده میشود. توانایی فیبر در جذب و جذب رطوبت به خشک و نرم نگه داشتن منافذ و پوست کمک می کند و آن را برای کاربردهای داخل مراقبت های بهداشتی، پوشاک ورزشی و صنایع فضای باز مناسب می کند.

در بخش مراقبت های بهداشتی، این الیاف اغلب در تولید کالاهای بهداشتی شامل پوشک، محصولات بی اختیاری بزرگسالان و محصولات بهداشتی زنانه استفاده می شود. خاصیت هیدروفیل فیبر باعث جذب موثر مایعات، جلوگیری از نشت و خشکی و لطافت پوست می شود.

این الیاف همچنین به طور گسترده در تولید لباس های ورزشی و لباس در فضای باز استفاده می شود. خاصیت آبدوست به پارچه اجازه می دهد تا عرق را از قاب خارج کند و در تمام مدت ورزش بدنی، پوشنده را خشک و خنک نگه می دارد. علاوه بر این، ماهیت خشک شدن سریع این الیاف تضمین می کند که مواد رطوبت را حفظ نمی کند و از ایجاد ناراحتی و بو جلوگیری می کند.

در کاربردهای نبافته، مانند دستمال مرطوب یا پارچه های پاک کننده، ماهیت آبدوست این الیاف اجازه جذب موثر نوشیدنی ها را می دهد و عملکرد کلی پاکسازی را افزایش می دهد. دارایی های خشک شدن کوتاه نیز خطر رشد باکتری ها را کاهش می دهد و ماندگاری محصول را افزایش می دهد.

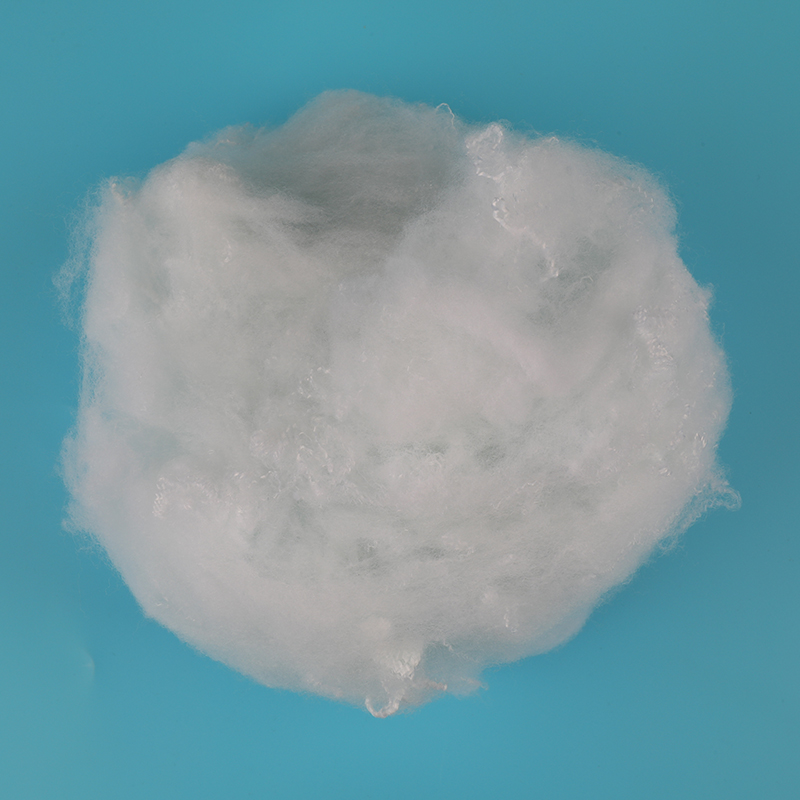

فیبر PE/PET تک هیدروفیل سفید 2D×38 Bi-Component در برنامههای متنوعی که محلهای آبدوست و خشکشونده آن مناسب است، استفاده میشود. کنترل رطوبت مناسب تری را ارائه می دهد و پوست را خشک و راحت نگه می دارد. این الیاف نقش مهمی در بهبود قابلیت و عملکرد کلی منسوجات، پارچه های نبافته و مواد مختلف ایفا می کند.

روش تولید برای تولید فیبر دو جزئی سفید هیدروفیل 2D×38 PE/PET چگونه است؟

روش تولید برای تولید فیبر دو جزئی سفید هیدروفیل 2 بعدی × 38 PE/PET شامل مراحل متعددی است که باعث میشود مکانها و ویژگیهای مورد نظر فیبر به پایان برسد.

1. آماده سازی پلیمر: مرحله اول شامل تهیه پلی اتیلن (PE) و پلی اتیلن ترفتالات (PET) است. این پلیمرها یکی یکی ذوب می شوند و به نسبت مطلوب با هم ترکیب می شوند تا ترکیبی یکنواخت و ثابت را شکل دهند.

2. اکستروژن: پلیمر ترکیب شده سپس به دستگاه اکستروژن وارد می شود. این سیستم از یک بشکه گرم شده با مکانیزم پیچ تشکیل شده است. پیچ می چرخد و پلیمر ذوب شده را از طریق یک اسپینر که یک صفحه فولادی با بیش از یک سوراخ کوچک است، می راند. پلیمر مذاب از طریق این سوراخ ها برای تشکیل رشته های جداگانه تحت فشار قرار می گیرد.

3. خنکسازی: با بیرون آمدن رشتهها از اسپینر، بلافاصله با استفاده از جتهای هوا یا حمامهای آب سرد میشوند. خنکسازی برای جامد کردن پلیمر مذاب و حفظ شکل و ابعاد مطلوب رشتهها ضروری است.

چهار کوئنچ: پس از سرد شدن، فیلامنت ها فرآیند کوئنچ را طی می کنند. این مرحله شامل غوطه ور کردن رشته ها در یک حمام مایع، معمولاً آب است. کوئنچ باعث می شود تا گرمای باقیمانده از بین برود و علاوه بر آن رشته ها جامد شوند.

پنج. طراحی: پس از خاموش شدن، رشته ها تحت یک سیستم کشش قرار می گیرند. ترسیم شامل کشش منظم رشته ها به منظور تراز کردن زنجیره های پلیمری و رشد قدرت کلی و خانه های کششی فیبر است. این مرحله برای تقویت عملکرد کلی آخرین محصول حیاتی است.

6. چین خوردگی: پس از کشیدن، رشته ها را چین می دهند تا نمونه ای موج مانند معرفی شود. چین دار، حجیم، انعطاف پذیری و بافت الیاف را بهبود می بخشد و آن را برای بسته بندی های متنوعی از منسوجات و پارچه های نبافته مناسب می کند.

7. برش: رشته های چین خورده سپس با استفاده از یک سیستم کاهنده به دوره ترجیحی کاهش می یابند. فرآیند برش اطمینان می دهد که طول الیاف یکنواخت است و ممکن است در عملیات تولید بعدی بدون مشکل پردازش شود.

هشت درمان سطحی: الیاف کاهش دهنده تحت یک روش اصلاح کف قرار می گیرند تا آنها را به حالت آبدوستی سوق دهد. این دارو می تواند شامل استفاده از یک عامل آبدوست یا افزودن یک ماده شیمیایی آبدوست در سراسر روش اکستروژن باشد. درمان آبدوست به فیبر اجازه می دهد تا به سرعت رطوبت را جذب و توزیع کند، و آن را برای برنامه هایی که شامل پارچه و مواد جاذب آب هستند، مناسب می کند.